- 静电纺丝法在制备纳米纤维电池隔膜产业化领域中的应用

一、电池隔膜简介

电池隔膜是构成锂电池的四大关键内层组件之一,电池隔膜的性能直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。隔膜在电池中的主要作用是隔离正负极,防止两极电子导通而短路,同时提供离子在正负极之间往复迁移的微孔通道。简而言之,对于锂离子二次电池而言,隔膜就是一种同时能够满足电子绝缘、离子导通的多孔膜。

而锂离子电池隔膜的制造工艺简单的理解就是在薄膜上的造孔工艺,当然只有通孔才是有效的离子导通孔。传统的隔膜造孔技术主要包括:一是聚烯烃干法单向拉伸工艺,代表性公司是美国的Celgard和日本的宇部(UBE);二是干法双向拉伸工艺,代表公司是新乡格瑞恩;三是湿法拉伸工艺,代表性公司有日本的旭化成、东燃和美国的Entek等。另外一个值得一提的新兴造孔工艺,就是现在比较热门的静电纺丝法造孔工艺。各种工艺的原理及特点等详见表1。

表1. 电池隔膜制备方法简介

|

生产 方式 |

干法 |

湿法 |

静电纺丝 |

|

|

单向拉伸 |

双向拉伸 |

|||

|

工艺 原理 |

晶片分离 |

晶型转换 |

相分离 |

电流体动力学 |

|

工艺 简介 |

通过生产硬弹性纤维的方法制备微孔膜 |

加入有机结晶成核剂及纳米粉料制备出微孔膜 |

加入高沸点的烃类液体或低分子量的物质拉伸后用有机溶剂萃取成孔剂得到微孔膜 |

聚合物溶液或熔体在高压静电场作用下进行拉伸喷射而获得纳米纤维 |

|

方法 特点 |

设备复杂,精度高,投资大;工艺较复杂、控制难度高、环境友好 |

设备复杂、投资较大,一般需成孔剂等添加剂辅助成孔 |

设备复杂、投资大、周期长、工艺复杂、成本高、能耗大、控制相对简单 |

工艺控制简单;可调整参数获得相应的隔膜特性;规模应用难度大 |

|

优点 |

孔径分布均匀;微孔导通性好;能生产不同厚度的多层膜产品 |

孔径分布均匀;穿刺强度高;横向拉伸强度好;膜厚范围宽 |

孔径分布均匀; 孔隙率和透气性可控范围大;适宜生产较薄产品 |

原料广泛;孔隙率高;润湿性好;适合制备复合型隔膜; |

|

缺点 |

横向拉伸强度差 |

工艺稳定性差;目前只适于生产较厚的PP膜 |

工艺复杂、成本高、能耗大;只能生产较薄的PE 膜 |

理论不完善、效率低、 纤维不粘连、机械强度低、 溶剂回收问题 |

|

聚合物 |

PE, PP, PP/PE/PP |

PP |

PE,有机/无机复合膜 |

PAN,PVDF |

|

厂家 |

Celgard、UBE、沧州明珠 |

新乡格瑞恩、新时科技 |

旭化成、东燃及 Entek |

江西先材、首科喷薄、三门峡兴邦 |

由上可知:

1. 从生产工艺来看,干法生产工艺简单,效率较高,不使用有机溶剂,环境友好,但是孔隙率较低;而湿法生产工艺存在着矿物油的萃取过程,使用有机溶剂,工艺较复杂,但是隔膜的孔隙率较干法高,吸收电解液的能力较干法隔膜强;

2. 从材料体系来说,PP、PE的成本较低,但非极性的聚烯烃所制备的隔膜具有低的表面能,在锂离子电池使用过程中对电解液的浸润性、吸液率和持液率均不理想,隔膜的离子电导率低;

3. 湿法和干法均受到材料体系的限制,而适用于静电纺丝方法的高聚物体系非常广泛,而且静电纺丝法制备的纳米纤维隔膜的高孔隙率和3D通孔结构,所得隔膜具有较好的浸润性和较高的持液率,隔膜的离子电导率高;但静电纺丝方法往往需要用到大量的有机溶剂,这是一个在产业化过程中不可忽略的工艺问题。

从目前的市场来看,商品化的主流锂电隔膜还是聚烯烃微孔膜,包括PE单层膜、PP单层膜、PP/PE/PP三层复合膜、UPE单层膜;还有就是聚烯烃膜的陶瓷涂覆隔膜;第三类就是非织造布(无纺布)系列的隔膜,包括PI单层膜、PVDF单层膜、芳纶单层膜、PET无纺布复合隔膜等。

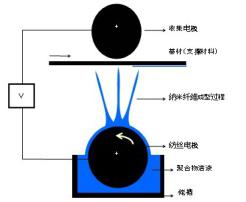

二、静电纺丝法简介

近来随着静电纺丝技术本身的发展和新能源领域中锂离子电池的研发与应用热潮,静电纺丝方法在锂离子电池隔膜的领域越来越受到业界的重视。众所周知,传统的针式静电纺丝,产量低是制约产业化的最大技术瓶颈。为此,相关企业与科研机构均投入大量的人力物力进行了研究,根据国内外研究人员在静电纺丝产业化领域的相关研究来看,目前比较适合于规模化纺丝的设计方式主要有两种:一是多针方式,二是无针方式。

1.多针方式

多针方式是单针特定方式下数量的自然扩展,以此达到连续生产和获得面积大、均匀性好的纤维网。多针方式的规模化静电纺丝技术以德国的Freudenburg Nonwoven、美国的Finetex Technology Inc.、eSpin Technologies、Nanomatrix和韩国的TOPTECH等公司为代表。但是,多针最主要的问题是针头之间电场的相互干扰,不对称的电场会造成单针的射流呈现明显的偏移。虽然通过增加电场辅助装置和改变针头的布置形式,可以减小针头之间电场的相互影响,但并不能彻底避免,同时多针的设计还存在装置结构复杂,针头易堵塞、针头数量受限制、各针头的流量均匀性不易控制、供料系统复杂等问题,这些因素限制了多针式静电纺丝装置的大规模生产的应用。

2. 无针方式

为克服针式纺丝方式的固有缺点,相关机构开始着手无针方式静电纺丝装置的研发。无针方式的规模化静电纺丝技术以美国的Donalson Company和捷克的Elmarco公司为代表。理论而言,要增加单位时间内静电纺丝的产量就要设法在聚合物溶液的自由表面制造尽可能多的泰勒锥,即自由表面扰动,目前比较有代表性的扰动方式有如下几种:磁场扰动、气泡扰动、旋转表面扰动、旋转螺旋扰动、旋转盘扰动等。这些扰动方式的静电纺丝的产量普遍得到了提高,但在使用过程中还存在各自的一些不足。

(1)磁场扰动技术

基本原理是将一个分层溶液体系置于垂直的磁场中,其下层为铁磁性液体,上层为聚合物悬浮溶液。磁场对磁性流体的自由表面产生不稳定作用,流体的自由表面产生了许多尖锐的圆锥状波纹,在高压电场的作用下,圆锥状波纹突起可以演变为多束向上喷射的射流。由于该方法利用了磁场和电场的协同作用,纺丝所需电场临界值低于传统的针式,可制备直径在200~800nm的纳米纤维,生产效率也明显提高,同时避免了针孔堵塞问题。但是该装置复杂、控制困难,射流中的杂质严重影响纤维直径的分布。

(2)气泡扰动技术

基本原理是向溶液内充气在溶液的表面形成气泡,高压电场使气泡表面充斥电荷,表面电荷与外部电场的耦合作用产生切应力,导致小气泡形变且向上凸出并进一步诱导为向上的喷射。一旦电场力超过克服表面张力的临界值,就从锥形泡的最高点喷出液体丝,该方法制备的纳米纤维的直径可小至50nm,同时电场强度要求较低,对溶液粘性的依赖程度较弱。但该方法的气泡均匀性等控制困难,难以保证稳定的纳米纤维产量。

(3)旋转表面扰动技术

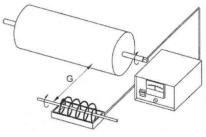

2003 年捷克Liberec 技术大学通过旋转表面电极,实现了从聚合物液体自由表面制备纳米纤维,又称滚筒式静电纺丝装置,并申请国际专利,专利号“WO2005/024101”,原理如图2所示:

图2. 滚筒式纺丝原理

对于滚筒式静电纺丝装置,由于滚筒中间部分的场强分布远远小于两端,这样影响了整体的纺丝效率,且滚筒不同部位产生的纳米纤维的直径的分布也很不均匀。

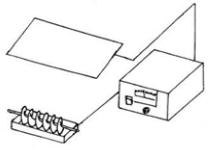

(4)旋转螺旋扰动技术

该项技术主要涉及两项专利,一是国际专利号“WO2010/043002”,名称“Electrostatic Spinning Assembly”,发明人林童教授,专利权属于迪肯大学,美国,中国,澳大利亚等国家都在该专利保护范围内。纺丝部分为弹簧状螺旋结构,该装置的示意图如图3所示:

图3. Electrostatic Spinning Assembly装置示意图

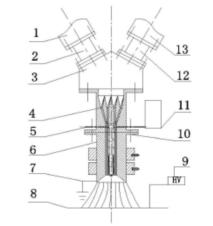

二是专利申请号为“201020650021.5”,专利名称为“螺旋叶片纳米纤维发生器及静电纺丝装置”,发明人为赵晓利。纺丝部分为螺旋片状结构,装置示意图如图4所示:

图4. 螺旋叶片状静电纺丝装置示意图

研究者用弹簧和圆盘代替了滚筒,在某种程度上解决了滚筒式旋转电极电场强度分布不均的问题,改善了电场的分布的均匀性和稳定性,提高了单位长度纺丝电极的纺丝效率,提高了纤维直径分布的质量。但无论是弹簧状螺旋还是螺旋叶片都是一个连续的旋转的装置,这种装置固有的特征导致没有合适的方法对体系进行封闭,对于有机溶剂体系而言,纺丝过程中开放的料液体系会造成溶剂的过度挥发,从而难以保证料液粘度的一致性,影响纺丝工艺的稳定性。

目前,中材集团(SINOMA)与专利所有人以“螺旋叶片纳米纤维发生器及静电纺丝装置”专利为基础组建合资公司,约在2年前已经前开始了螺旋式静电纺丝装置的产业化的研究。

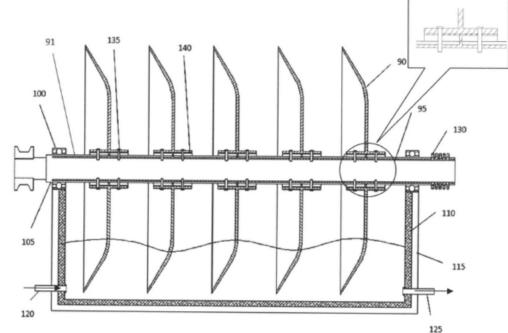

(5)旋转盘扰动技术

旋转盘扰动技术所涉及的代表性的专利申请号为“201310414922.2”,专利名称为“一种圆盘式无针头静电纺丝装置”,发明人为天津工业大学的刘延波老师。装置的示意图如图5所示:

图5. 旋转盘式静电纺丝装置示意图

本装置的技术特点是:采用特殊结构的圆盘作为纺丝单元,通过内置导线的聚四氟乙烯转轴对各纺丝单元实现分别施加电压,使纺丝单元之间的电场更为均匀;通过高度可调的圆弧形聚四氟乙烯屏蔽罩控制纺丝点的带液量,使纳米纤维细度均匀,并节省电能。

(6)层叠器交替层叠技术

层叠器交替层叠技术涉及专利申请号为“201310636940.5”,专利名称为“一种基于微积分层叠的熔体静电纺丝装置及方法”,发明人为北京化工大学的杨卫民。装置的示意图如图6所示。

图6. 层叠熔体静电纺丝装置示意图

本装置将层叠器和熔体静电纺丝装置相结合,利用层叠器交替层叠减小熔体层厚度,聚合物熔体反复层叠可得每层的厚度可达到纳米级的交替多层复合材料;其次,本装置的热气辅助结构通过将热气体以高速射向内锥面,起到了内锥面减薄的作用,有利于纤维拉伸和细化,为生产纳米级纤维产品提供了新的方法。

三、静电纺丝法在电池隔膜领域的应用

非织造布系列的锂电池隔膜目前主要的制备方法就是静电纺丝方法,而且以目前的技术来看,静电纺丝法可实现纳米纤维规模化生产,适用于多种高分子材料纳米纤维的植被,具有其他纳米纤维制备方法无法比拟的特点:

- 相对而言,静电纺丝设备加工的精度要求不高,加工成本较低;

- 设备操作简单,构造结构简单,易拆卸易维护,维护维修成本低廉;

- 静电纺丝工艺便于通过在基材表面进行原位纺丝制备复合膜;

- 静电纺丝的生产效率可通过设备改造和工艺的完善进一步提高,具有客观的工业化生产潜力;

- 静电纺丝法制备的无纺布型锂离子电池隔膜与聚烯烃薄膜型的隔膜相比,它的结构特点是呈现三维孔的结构,有研究者认为,该结构可有效避免因为针孔造成的短路现象,并有效提高透气性、孔隙率、保液率、电化学稳定性等。一般薄膜型隔膜的孔隙率在40%左右,而无纺布型的隔膜材料可以达到60%以上,由于其结构上的特点,在保液率等性能方面更具优势。

以PVDF材料为例,用静电纺丝工艺制备的PVDF锂电池隔膜在结构和性能上一般具有以下特点:

- 孔隙率可控:40-80%;

- 厚度可控:20-50μm;

- 通透性3D;

- 浸润性好;

- 持液率高:400~700%;

- 热稳定好:通过150℃;

- 电化学性能稳定;

- 倍率性能好:可满足10C以上大电流放电;

- 循环寿命高。

显而易见,与其他纳米纤维制造技术相比,静电纺丝制备纳米纤维的特征突出,从而其产业化的潜力受到了业界的重视,国内外已知的以静电纺丝工艺为主的隔膜企业如表2所示。

表2. 国内外已知的静电纺丝法制备锂电池隔膜企业

|

序号 |

企业名称 |

技术来源 |

设备类型 |

隔膜体系 |

产能/年 |

|

1 |

北京首科喷薄科技发展有限公司 |

中科院理化所 |

多针 |

无纺布复合聚偏氟乙烯(PVDF) |

30万平米 |

|

2 |

江西先材纳米纤维科技有限公司 |

江西师范大学 |

多针 |

聚酰亚胺(PI) |

100万平米 |

|

3 |

三门峡兴邦特种膜科技发展有限公司 |

未知 |

多针 |

PVDF |

未知 |

|

4 |

中科院青能所 |

青能所 |

未知 |

纤维素 |

未知 |

|

5 |

美国杜邦公司(DuPont) |

未知 |

熔融静电纺丝 |

PI(Energain) |

未知 |

|

6 |

日本广濑制纸 |

未知 |

气泡纺丝 |

PVA |

未知 |

四、产业化静电纺丝制备未来展望

随着新技术的不断发展和完善,纳米纤维的应用市场将逐渐成形,其在环境、新能源、防卫、医疗、汽车、建筑等各个领域的未来市场规模将难以估量。仅在新能源领域,2010年国家《节能与新能源汽车发展规划(2011-2020年)》明确指出,作为我国的战略性新兴产业,未来10年政府将财政投入1000亿元,打造新能源汽车产业链,到2020年,新能源汽车产业化和市场规模达到全球第一。预计2015-2020期间新能源汽车领域对锂离子电池隔膜的需求量就将达到30-40亿平米,而与电动汽车相比,大型动力电源和储能领域的隔膜需求量有过之而无不及。广阔的市场与高技术含量,必将带来高附加值,纳米纤维及其产业化生产设备的利润率将是任何传统行业无法比拟的。

总而言之,静电纺丝产业化的发展潜力是巨大的,是一个值得我们关注和投入的新兴领域。对于相关的企业而言,能够根据下游厂家的实际需求脚踏实地攻克静电纺丝设备产业化的相关瓶颈,逐步完善设备产业化相关问题,是在未来的激烈的市场竞争中取得先机的重要前提。对于静电纺丝法在纳米纤维锂电池隔膜产业化领域的应用,可以说“前途是光明的,道路是曲折的”,未来道路任重而道远,需要我们每一个对于静电纺丝充满热情的相关企业和个人持之以恒的投入。

- 我来说两句